Традиционные технологии изготовления чипов уже несколько лет дошли до лимита и вендоры ищут новые возможности для дальнейшего наращивания производительности. Intel, похоже, нашла свой путь в стеклянных процессорах. Компания уже строит фабрику по производству стеклянных процессоров.

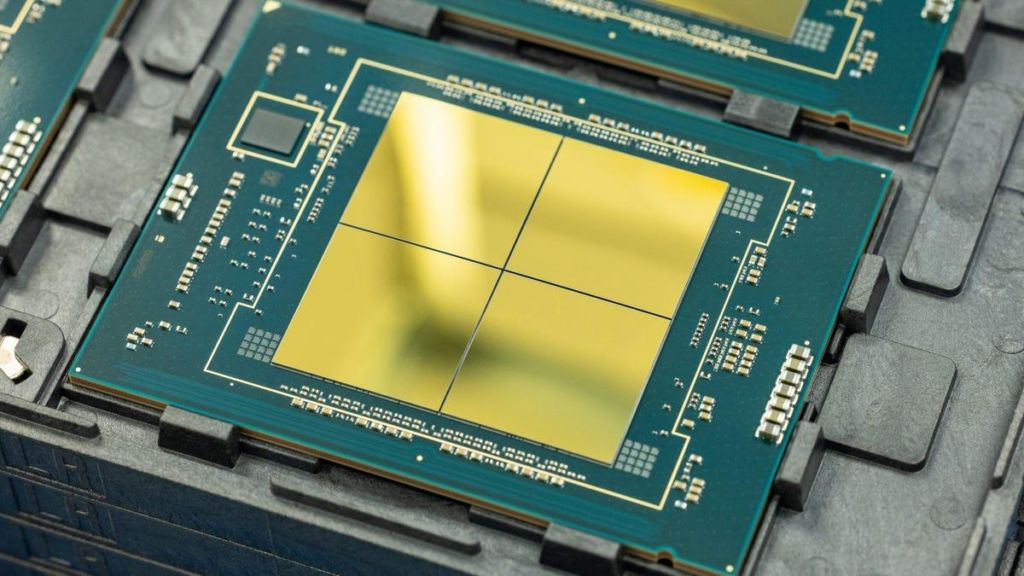

На фабрике Intel CH8 в Чандлере в штате Аризона процессорный гигант начал многолетний переход к новой технологии производства процессоров. Она буквально меняет основы – Intel заменяет базовый фундамент, на котором выращиваются все остальные слои процессора. Сегодня это органическая смола, подобная эпоксидной смоле. Новое основание является стеклянным и предлагает скорость, мощность и место, необходимые для перехода интелливских чипов на принцип чиплетов (несколько отдельных микросхем объединяется в один крупный процессор).

Индустрия уже несколько лет как «распробовала» преимущества чиплетов над традиционным монолитным чипом. Одним из первых преимущества чиплетных процессоров показала AMD, а Intel запланировала переход на чиплеты значительно позже.

Ожидается, что вся индустрия чипов совершит переход на стекло, по крайней мере, для процессоров высокого класса, чтобы справиться с проблемами производства чипов. На этом пути Intel может оказаться первой, получив значительное конкурентное преимущество в производительности своих чипов.

«По сути, инновация завершена, — сказала Энн Келехер, исполнительный вице-президент Intel, управляющий разработкой технологий. Технология стеклянной подложки «дает нам возможность получить высшую производительность наших продуктов».

Стеклянное основание процессоров появится только во второй половине десятилетия. Она будет использоваться сначала для самых больших по размеру и потреблению энергии чипами. Те, которые размещены на тысячах серверов в дата-центрах, таких как Google, Amazon, Microsoft и Meta.

«Это потому, что стекло предоставляет этим горячим и огромным чипам несколько преимуществ», — сказал Рахул Манепалли, сотрудник Intel, управляющий разработкой модулей Intel.

Стеклянное основание может обеспечить в 10 раз больше соединений питания и передачи данных, чем современные органические подложки, поэтому больше данных можно перекачивать в чип и из него.

Стекло не так сильно деформируется, что критически важно для того, чтобы процессоры лежали ровно и должным образом соединялись с внешним миром, что позволяет на 50% увеличить пакеты микросхем.

Стекло передает мощность с меньшими отходами, то есть микросхемы могут работать быстрее или эффективнее. И стекло может работать при более высокой температуре, и когда стекло нагревается, оно расширяется с такой же скоростью, как кремний. Это позволяет значительно уменьшить распространенную в электронике проблему «отвал чипа» – разный коэффициент кремния и текстолита после тысяч циклов нагрева-охлаждения процессора приводит к нарушению электрического соединения между ними.

Есть трудности, связанные с переходом от органических субстратов к стеклу. Стекло хрупкое, поэтому обращаться с ним нужно осторожно, например.

Чтобы облегчить переход, Intel адаптирует оборудование для работы со стеклом от экспертов, уже знающих, как обращаться с ним без поломок: индустрия дисплеев, которая производит от крошечных экранов смарт-часов до огромных плоских телевизоров. Они также умеют вытравливать схемы на стекле и разработали много необходимых сверхчистых материалов и бережных процессов поведения.

Но есть отличия. Дисплеи имеют чувствительные электронные элементы только с одной стороны, поэтому стекло может скользить по конвейеру на роликах. Процессоры Intel представляют собой сэндвич из материалов и схем на обеих сторонах стекла. Поэтому машины должны фактически держать стеклянную заготовку процессора только на краю.