Ракетна техніка потребує багато спроб та помилок на етапі доведення до оптимального робочого стану і для цього часто щоразу потрібні нові компоненти. З традиційними технологіями виробництво таких елементів, які на етапі випробувань перетворюються на витратний матеріал, прогрес ракетних технологій йде повільно та дорого. Суттєво його пришвидшити дозволила технологія 3D-друкування металевих деталей.

Нестабільна природа космічних ракетних двигунів означає, що багато ранніх прототипів опиняються в ґрунті або прикрашають верхівки дерев поряд із випробувальними майданчиками. Ненавмисні вибухи насправді настільки поширені, що вчені-ракетники придумали евфемізм: швидке незапланове розбирання або скорочено RUD.

Кожен раз, коли вибухає ракетний двигун, потрібно знайти джерело несправності, щоб його можна було усунути. Потім проектують, виготовляють, відправляють на випробувальний полігон і запускають новий вдосконалений двигун, і цикл починається знову. До тих пір, поки розбирання не стане повільним та запланованим.

Удосконалення ракетних двигунів у такий спосіб є одним із основних джерел затримок у розвитку космічної галузі, яка швидко розвивається. Технологія 3D-друку з використанням жароміцних металевих сплавів робить революцію в розробці ракет.

Цілі структури, які раніше потребували сотень окремих компонентів, тепер можна надрукувати за лічені дні. Це означає, що в найближчі роки можна очікувати, що багато ракет розірветься на крихітні шматки, але частин, з яких вони насправді зроблені, буде ставати все менше, оскільки космічна гонка приватного сектора посилюється.

Додайте ракетне паливо

Ракетні двигуни виробляють енергію, еквівалентну вибуху тонни тротилу щосекунди, спрямовуючи цю енергію у вихлопні гази, які досягають температури понад 3000 ?.

Створення з нуля двигуна, якому це вдається без швидкого незапланованого розбирання, займає щонайменше три роки. Це тому, що ракетні двигуни неймовірно складні.

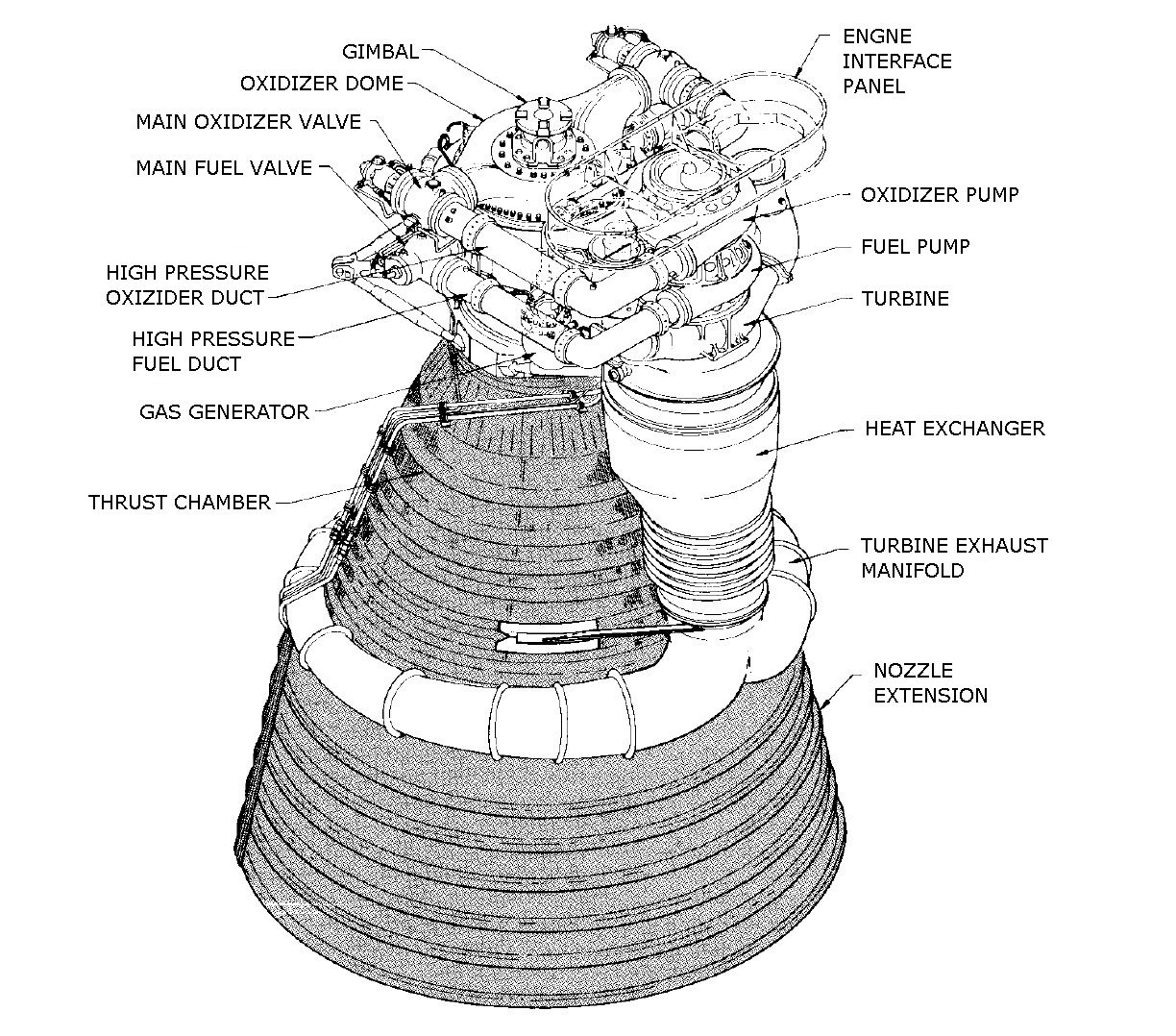

Двигуни F-1 Saturn V, які закинули Ніла Армстронга на Місяць у 1969 році, мали 5600 виготовлених деталей. Багато з них надходили від різних постачальників і їх доводилося окремо зварювати або з’єднувати болтами вручну, що забирало багато часу.

Цей тривалий і дорогий процес міг бути вдалим у 1960-х роках, коли уряд США спрямовував гроші в NASA, щоб розпалити космічну гонку, але для приватних компаній це просто займає занадто багато часу.

Ключем до швидкої розробки двигуна є зниження кількості деталей, що зменшує час, необхідний для складання двигуна, і зменшує збої, викликані затримками ланцюга поставок.

Найпростіший спосіб зробити це – змінити виробничі процеси. Космічні компанії зараз відходять від субтрактивних виробничих процесів – які видаляють матеріал для формування деталі – до адитивних виробничих процесів, які створюють деталь, додаючи до неї матеріал потроху.

Це означає 3D друк. Інженери все частіше віддають перевагу процесу, який називається селективним лазерним спіканням для 3D-друку деталей ракетного двигуна в адитивному процесі.

Він працює, спочатку наносячи шар металевого порошку, а потім розплавляє порошок за допомогою лазерів. Метал зв’язується там, де він розплавлений, і залишається порошком там, де лазер його не торкнувся. Після того, як форма охолоне, додається ще один шар порошку, і деталь нарощується шар за шаром. Для ракетних двигунів використовується порошок мідного сплаву Інконель, оскільки він витримує дуже високі температури.

Вибіркове лазерне спікання дозволяє надрукувати кілька компонентів як одну уніфіковану частину за лічені дні. Коли виникає RUD і виявлено несправність, інженери можуть виправити проблему за допомогою програмного забезпечення для 3D-моделювання, інтегруючи дуже складні деталі в нові ракетні двигуни для тестового запуску через кілька днів.

Використання 3D-друку також допомагає виробникам зменшити вагу всієї ракети, оскільки для виготовлення їх складної конструкції потрібно менше гайок, болтів і зварних швів.

3D-друк особливо корисний у виробництві складної регенеративно-охолоджуваної форсунки двигуна, яка направляє холодне паливо навколо гарячого двигуна, щоб одночасно охолоджувати стінки двигуна та попередньо нагрівати холодне паливо перед згорянням.

Переробка двигунів Apollo F-1 за допомогою 3D-друку скоротила кількість деталей з 5600 до всього 40. Жодна компанія ще не зменшила цю кількість до однієї, але безсумнівно, що 3D-друк призвів до нової епохи швидкого, чутлива розробка ракетного двигуна.

Бізнес життєздатний

Це важливо для приватних космічних підприємств. Створення ракети є дорогим задоволенням. Інвестори можуть припинити фінансування, коли кількість вибухових незапланованих розбирань почне збільшуватися. Компанії, які борються за запуск корисного вантажу в космос, змушені відкладати свої графіки запусків через несправні ракети.

Практично всі нові ракетні компанії та космічні стартапи використовують технологію 3D-друку металом. Це прискорює їхню фазу розвитку, допомагаючи їм пережити вирішальні роки, перш ніж їм вдасться потрапити в космос.

Варто відзначити Rocket Lab, яка використовує свій 3D-друкований двигун для запуску ракет з Нової Зеландії, і Relativity Space, яка друкує всю свою ракету. У Великобританії є Skyrora та Orbex. Остання має на меті запустити ракету на роздрукованому двигуні вже в 2022 році.

За матеріалами: theconversation