Ракетная техника требует много попыток и ошибок на этапе доведения до оптимального рабочего состояния и для этого часто каждый раз требуются новые компоненты. С традиционными технологиями производство таких элементов, которые на этапе испытаний превращаются в расходный материал, прогресс ракетных технологий идет медленно и дорого. Существенно его ускорить позволила технология 3D-печати металлических деталей.

Нестабильная природа космических ракетных двигателей означает, что многие ранние прототипы оказываются в почве или украшают верхушки деревьев рядом с испытательными площадками. Непреднамеренные взрывы на самом деле настолько распространены, что ученые-ракетчики придумали эвфемизм: быструю незапланированную разборку или сокращен RUD.

Каждый раз, когда взрывается ракетный двигатель, нужно найти источник неисправности, чтобы его можно было устранить. Затем проектируют, производят, отправляют на испытательный полигон и запускают новый усовершенствованный двигатель, и цикл начинается снова. До тех пор пока разборка не станет медленной и запланированной.

Усовершенствование ракетных двигателей таким образом является одним из основных источников задержек в развитии быстро развивающейся космической отрасли. Технология 3D-печати с использованием жаропрочных металлических сплавов совершает революцию в разработке ракет.

Целые структуры, которые раньше нуждались в сотнях отдельных компонентов, теперь можно напечатать за считанные дни. Это означает, что в ближайшие годы можно ожидать, что многие ракеты разорвется на крошечные куски, но частей, из которых они на самом деле сделаны, будет становиться все меньше, поскольку космическая гонка частного сектора усиливается.

Добавьте ракетное топливо

Ракетные двигатели производят энергию, эквивалентную взрыву тонны тротила ежесекундно, направляя эту энергию в выхлопные газы, достигающие температуры более 3000 ?.

Создание с нуля двигателя, которому это удается без быстрой незапланированной разборки, занимает не менее трех лет. Это потому, что ракетные двигатели невероятно сложны.

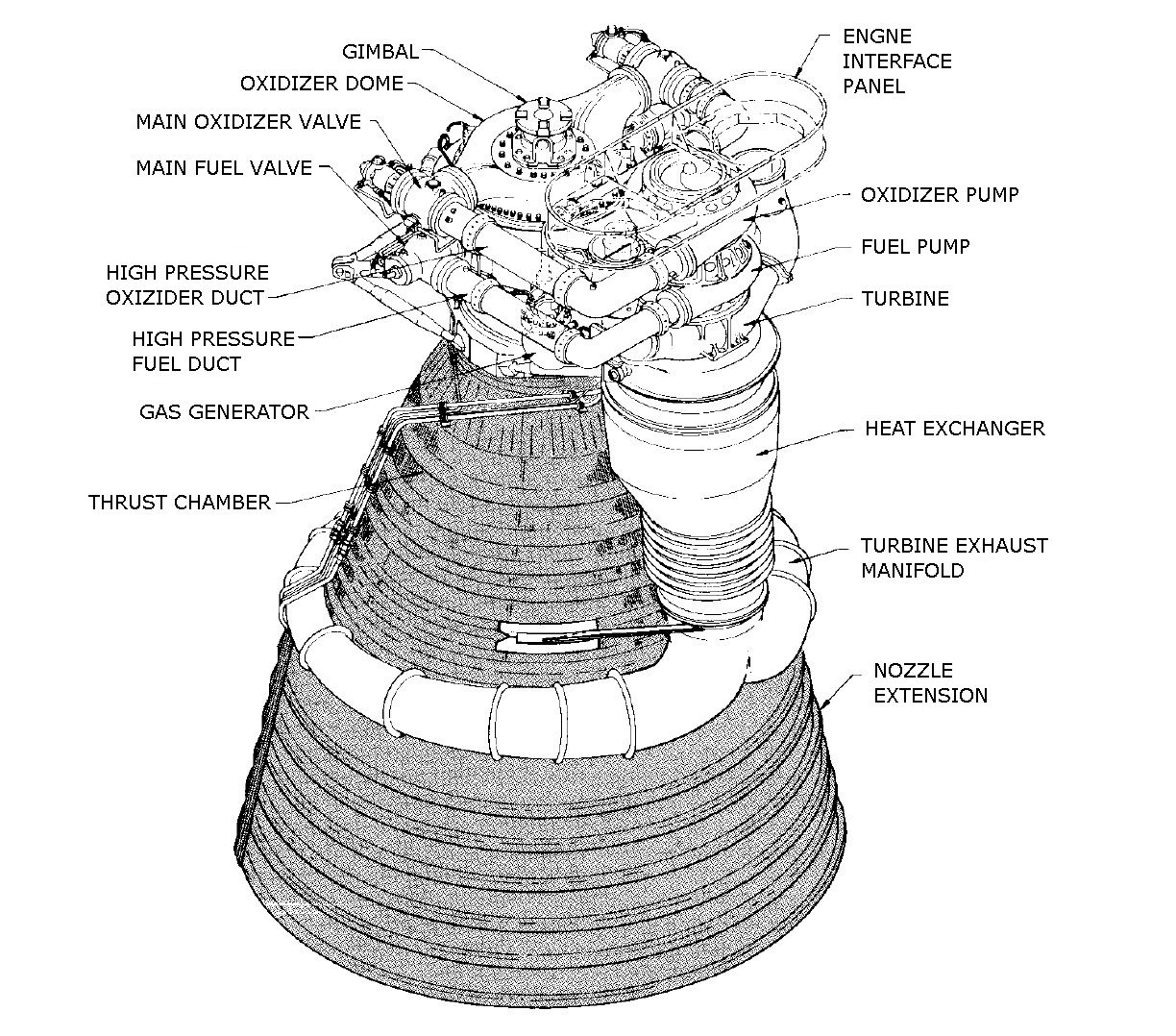

Двигатели F-1 Saturn V, забросившие Нила Армстронга на Луну в 1969 году, имели 5600 изготовленных деталей. Многие поступали от разных поставщиков и их приходилось отдельно сваривать или соединять болтами вручную, что отнимало много времени.

Этот долгий и дорогостоящий процесс мог быть удачным в 1960-х годах, когда правительство США направляло деньги в NASA, чтобы разжечь космическую гонку, но для частных компаний это просто занимает слишком много времени.

Ключом к быстрой разработке двигателя является снижение количества деталей, что уменьшает время, необходимое для сборки двигателя, и уменьшает сбои, вызванные задержками цепи поставок.

Самый простой способ сделать это – изменить производственные процессы. Космические компании сейчас отходят от субтрактивных производственных процессов – удаляющих материал для формирования детали – до аддитивных производственных процессов, которые создают деталь, добавляя в нее материал понемногу.

Это означает 3D печать. Инженеры все чаще предпочитают процесс, который называется селективным лазерным спеканием для 3D-печати деталей ракетного двигателя в аддитивном процессе.

Он работает сначала нанося слой металлического порошка, а затем расплавляет порошок с помощью лазеров. Металл связывается там, где он расплавлен, и остается порошком там, где его лазер не коснулся. После того, как форма охладится, добавляется еще один слой порошка, и деталь наращивается слой за слоем. Для ракетных двигателей используется порошок медного сплава Инконель, поскольку он выдерживает очень высокие температуры.

Выборочное лазернное спекание позволяет напечатать несколько компонентов как одну унифицированную часть за считанные дни. Когда возникает RUD и обнаружена неисправность, инженеры могут устранить проблему с помощью программного обеспечения для 3D-моделирования, интегрируя очень сложные детали в новые ракетные двигатели для тестового запуска через несколько дней.

Использование 3D-печати также помогает производителям снизить вес всей ракеты, поскольку для изготовления их сложной конструкции требуется меньше гаек, болтов и сварных швов.

3D-печать особенно полезна в производстве сложной регенеративно-охлаждаемой форсунки двигателя, направляющей холодное топливо вокруг горячего двигателя, чтобы одновременно охлаждать стенки двигателя и предварительно нагревать холодное топливо перед сгоранием.

Переработка двигателей Apollo F-1 с помощью 3D-печати сократила количество деталей с 5600 до всего 40. Ни одна компания еще не снизила это количество до одной, но несомненно, что 3D-печать привела к новой эпохе быстрого, чувствительная разработка ракетного двигателя.

Бизнес жизнеспособен

Это важно для частных космических предприятий. Создание ракеты дорогое удовольствие. Инвесторы могут прекратить финансирование, когда количество взрывных незапланированных разборок начнет увеличиваться. Компании, борющиеся за запуск полезного груза в космос, вынуждены откладывать свои графики запусков из-за неисправных ракет.

Практически все новые ракетные компании и космические стартапы используют технологию 3D печати металлом. Это ускоряет их фазу развития, помогая им пережить решающие годы, прежде чем им удастся попасть в космос.

Стоит отметить Rocket Lab, использующую свой 3D-печатный двигатель для запуска ракет из Новой Зеландии, и Relativity Space, печатающую всю свою ракету. В Великобритании есть Skyrora и Orbex. Последняя цель запустить ракету на распечатанном двигателе уже в 2022 году.

По материалам: theconversation